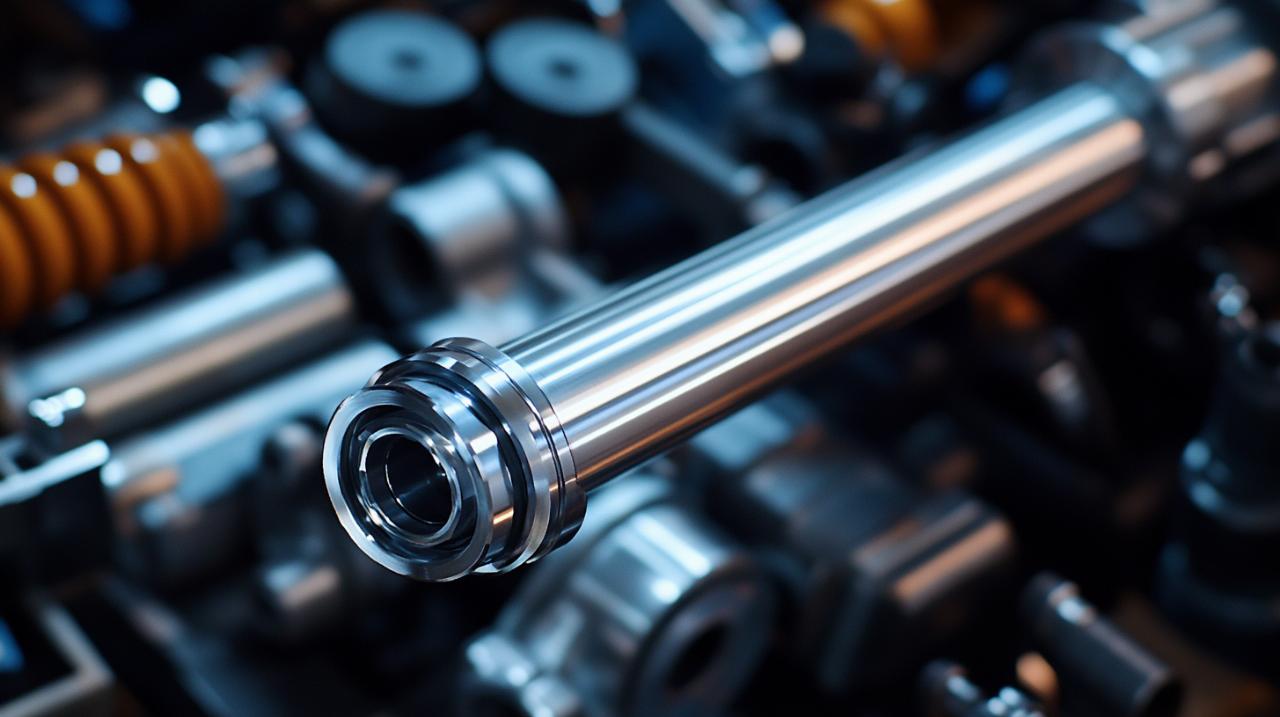

Cromado de varillas de cilindro: ¿cuáles son las alternativas de recubrimiento para mayor resistencia?

La búsqueda de soluciones de recubrimiento más eficientes y sostenibles para varillas de cilindro ha llevado a la industria hidráulica a explorar diversas tecnologías que complementan o sustituyen al cromado tradicional. En un contexto donde las regulaciones ambientales se endurecen y las exigencias técnicas aumentan, comprender las opciones disponibles resulta esencial para optimizar el rendimiento de los sistemas hidráulicos y prolongar la vida útil de los componentes críticos.

¿Por qué buscar alternativas al cromado tradicional de varillas?

El cromado duro convencional ha sido durante décadas el estándar en la protección de varillas de pistón y vástagos hidráulicos. Su capacidad para ofrecer resistencia al desgaste, baja fricción y protección anticorrosiva lo ha convertido en una opción predilecta para cilindros hidráulicos de construcción, maquinaria agrícola y aplicaciones industriales. Sin embargo, este proceso enfrenta limitaciones significativas que impulsan la búsqueda de alternativas más eficaces y responsables.

Limitaciones técnicas y ambientales del cromado duro convencional

El principal desafío del cromado tradicional radica en el uso de cromo hexavalente, una sustancia altamente tóxica y cancerígena que ha motivado restricciones severas en la Unión Europea y otras jurisdicciones. Las normativas sobre sustancias peligrosas han obligado a fabricantes y talleres especializados a replantear sus procesos de tratamiento de superficies. Además, el cromado convencional presenta limitaciones técnicas en aplicaciones de alto rendimiento donde se requieren propiedades mecánicas superiores o condiciones extremas de temperatura y presión. La variabilidad en la uniformidad del espesor del recubrimiento y las dificultades para aplicarlo en geometrías complejas también representan inconvenientes operativos que afectan la calidad final del acabado superficial.

Ventajas de los recubrimientos alternativos en aplicaciones industriales

Las tecnologías emergentes de recubrimiento ofrecen beneficios tangibles que van más allá del cumplimiento normativo. Muchas de estas alternativas proporcionan mayor durabilidad en entornos agresivos, mejor uniformidad del acabado y menores costes de mantenimiento a largo plazo. En sectores como la fabricación de cilindros telescópicos, unidades de potencia hidráulica y accesorios hidráulicos, estas soluciones permiten extender los intervalos de servicio y reducir el tiempo de inactividad. Empresas con más de una década de experiencia en servicio OEM y ODM para sistemas hidráulicos personalizados han integrado exitosamente estas tecnologías en sus líneas de producción, logrando componentes con mayor resistencia a la corrosión y al desgaste sin comprometer las especificaciones dimensionales críticas.

Recubrimientos de níquel: una opción versátil y resistente

Los recubrimientos basados en níquel han emergido como una de las alternativas más prometedoras al cromado duro tradicional. Su versatilidad permite adaptarlos a múltiples escenarios de aplicación, desde cilindros de simple efecto hasta sistemas complejos de bombas hidráulicas y motores hidráulicos. La familia de recubrimientos de níquel abarca desde procesos electrolíticos hasta deposiciones químicas, cada uno con características específicas que responden a necesidades industriales particulares.

Níquel químico: propiedades anticorrosivas y uniformidad del acabado

El níquel químico, también conocido como electroless, destaca por su capacidad de ofrecer una uniformidad excepcional del espesor en superficies complejas y áreas de difícil acceso. A diferencia de los procesos electrolíticos convencionales, la deposición química no depende de la distribución del campo eléctrico, lo que garantiza un recubrimiento homogéneo en toda la pieza. Esta característica resulta especialmente valiosa en la reparación de cromado de vástagos hidráulicos y en la fabricación de componentes con geometrías irregulares. El proceso permite alcanzar durezas comparables al cromo duro mediante tratamientos térmicos posteriores, con la ventaja adicional de proporcionar excelente protección anticorrosiva. Investigaciones recientes han demostrado que los procesos multicapa de níquel químico incrementan significativamente la resistencia a la corrosión, superando en algunos escenarios las prestaciones del cromado tradicional en ambientes salinos o químicamente agresivos.

Níquel compuesto con partículas de carburo o PTFE

Una evolución notable en la tecnología de recubrimientos de níquel es la incorporación de partículas de carburo de silicio, carburo de tungsteno o alúmina en la matriz metálica. Estos composites de níquel combinan las propiedades anticorrosivas del metal base con la dureza extrema de las partículas cerámicas, resultando en recubrimientos que superan las prestaciones del cromo duro en aplicaciones de desgaste severo. Las formulaciones de níquel-tungsteno han demostrado excelentes propiedades mecánicas y resistencia a la fluencia bajo cargas constantes a temperaturas elevadas, características críticas en cilindros hidráulicos que operan en condiciones exigentes. Otra variante interesante incorpora partículas de PTFE para reducir aún más el coeficiente de fricción, mejorando la eficiencia energética en actuadores hidráulicos y sistemas de posicionamiento de precisión. Estas soluciones representan un equilibrio óptimo entre rendimiento técnico y responsabilidad ambiental, sin recurrir a sustancias restringidas como el cromo hexavalente.

Tratamientos térmicos y recubrimientos de alta dureza

Más allá de los procesos de deposición metálica, existen tecnologías que modifican la estructura superficial del sustrato mediante tratamientos térmicos o químicos, generando capas endurecidas que mejoran significativamente la resistencia al desgaste sin alterar sustancialmente las dimensiones de la pieza. Estos métodos resultan particularmente atractivos en aplicaciones donde las tolerancias dimensionales son críticas y donde se busca maximizar la vida útil del componente sin comprometer su funcionalidad.

Nitruración: mejora de la resistencia al desgaste sin aumentar dimensiones

La nitruración es un proceso termoquímico que introduce nitrógeno en la capa superficial del acero, formando nitruros duros que incrementan la resistencia al desgaste y la fatiga. A diferencia de los recubrimientos depositados, la nitruración no añade espesor significativo a la pieza, lo que la convierte en una opción ideal para varillas de pistón y vástagos de émbolo donde las tolerancias dimensionales son extremadamente ajustadas. El proceso se realiza a temperaturas relativamente bajas, minimizando las distorsiones y permitiendo tratar componentes de geometría compleja sin necesidad de mecanizados posteriores extensos. La capa nitrurada proporciona excelente resistencia a la corrosión en muchos entornos industriales y mejora significativamente el comportamiento frente al desgaste adhesivo y abrasivo. En cilindros de construcción y maquinaria agrícola expuestos a contaminantes y condiciones ambientales severas, la nitruración ha demostrado extender la vida útil del componente hasta en un cincuenta por ciento respecto al acero sin tratar, representando una inversión con retorno claro en términos de mantenimiento y disponibilidad operativa.

Recubrimientos PVD y CVD para aplicaciones de alto rendimiento

Los métodos físicos de deposición en fase vapor representan la frontera tecnológica en tratamientos de superficies para aplicaciones de máximo rendimiento. El proceso PVD deposita películas delgadas de materiales duros como nitruro de titanio, carburo de cromo o nitruro de cromo aluminio mediante vaporización física en cámaras de alto vacío. Estos recubrimientos ofrecen durezas excepcionales, baja fricción y excelente estabilidad térmica, cualidades que los hacen ideales para sistemas hidráulicos sometidos a condiciones extremas de presión, temperatura y velocidad. La deposición química en fase vapor ofrece características similares con mayor capacidad para recubrir geometrías complejas, aunque generalmente requiere temperaturas de proceso más elevadas. Ambas tecnologías permiten obtener acabados superficiales de altísima calidad con espesores controlados en el rango de micrómetros, minimizando el impacto dimensional y eliminando la necesidad de rectificados posteriores complejos. En sectores como la industria aeroespacial y la maquinaria de precisión, donde cada componente debe cumplir especificaciones rigurosas, estos recubrimientos se han consolidado como soluciones preferentes para cilindros hidráulicos de alto rendimiento.

Alternativas innovadoras: HVOF y recubrimientos de tungsteno

La proyección térmica de alta velocidad y los recubrimientos basados en tungsteno representan la vanguardia en soluciones de protección superficial para aplicaciones industriales extremas. Estas tecnologías combinan materiales avanzados con procesos de aplicación que garantizan propiedades mecánicas superiores y una adherencia excepcional al sustrato base.

Proyección térmica HVOF: carburo de tungsteno para máxima durabilidad

El proceso HVOF utiliza una antorcha de combustión que acelera partículas de carburo de tungsteno a velocidades supersónicas, proyectándolas contra la superficie de la varilla para formar un recubrimiento denso y de alta dureza. Esta técnica produce capas con porosidad mínima y excelente adherencia, capaces de soportar cargas extremas y condiciones abrasivas severas. Los recubrimientos HVOF de carburo de tungsteno superan significativamente la dureza del cromado duro, alcanzando valores que duplican o triplican las prestaciones del cromo convencional. Esta característica los convierte en la opción preferida para cilindros hidráulicos en minería, equipos de perforación y maquinaria pesada donde el desgaste abrasivo es el principal modo de fallo. Adicionalmente, el proceso HVOF permite reparar componentes desgastados mediante la reconstrucción dimensional, restaurando las especificaciones originales y extendiendo la vida útil de piezas costosas. La versatilidad del proceso permite aplicar diferentes formulaciones de carburo de tungsteno con matrices de cobalto o níquel, optimizando las propiedades finales según los requerimientos específicos de cada aplicación.

Comparativa de costes y rendimiento entre las diferentes alternativas

La selección de la tecnología de recubrimiento más adecuada requiere un análisis equilibrado entre inversión inicial, coste de ciclo de vida y rendimiento operativo. El cromado tradicional sigue siendo competitivo en términos de coste inicial, pero las restricciones regulatorias y los costes de gestión ambiental están erosionando su ventaja económica. Los recubrimientos de níquel químico ofrecen un equilibrio favorable entre coste y prestaciones para aplicaciones generales, mientras que las soluciones de níquel compuesto justifican su mayor precio en escenarios de desgaste severo. Los tratamientos como la nitruración representan una opción económica cuando las dimensiones críticas no permiten recubrimientos depositados, aunque sus prestaciones anticorrosivas pueden requerir complementarse con sellados adicionales. Las tecnologías avanzadas como PVD y HVOF implican inversiones significativas, pero se amortizan rápidamente en aplicaciones de alto valor donde las paradas no programadas generan costes elevados. En el contexto de sistemas hidráulicos personalizados, la tendencia actual favorece soluciones híbridas que combinan múltiples tecnologías para optimizar el rendimiento global del componente, maximizando la relación entre coste total de propiedad y disponibilidad operativa a lo largo del ciclo de vida del equipo.